Porta-raclas de huecograbado

Un concepto para aumentar la flexibilidad del proceso y reducir los costes operativos en la impresión en huecograbado

Características del proceso de impresión en huecograbado

La presión de los precios en la industria de la impresión y el envasado es omnipresente. Aunque la impresión en huecograbado es ampliamente percibida como la tecnología de impresión que ofrece la mayor y más consistente calidad de impresión a altas velocidades, los costes de preparación relativamente altos del proceso de impresión en huecograbado suponen un reto. Especialmente en el ámbito de los envases flexibles, en el que la impresión flexográfica ha cobrado mucha fuerza a lo largo de los años, los impresores de huecograbado tienen que optimizar su tecnología y reducir los costes de sus procesos de producción constantemente para seguir siendo competitivos.

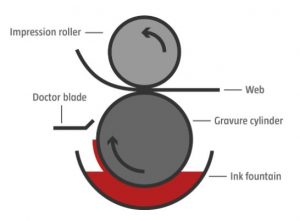

Para ello, no hay nada más evidente que observar el propio cuerpo de impresión, también llamado "el corazón de la máquina de huecograbado". El cuerpo de impresión consta de cuatro componentes principales:

- El cilindro de huecograbado, que lleva grabada la imagen de impresión

- El rodillo de impresión, que presiona el sustrato (banda) contra el cilindro de impresión

- El tintero, en el que se sumerge el cilindro de huecograbado giratorio para absorber la tinta, y

- Las raclas, que rascan el exceso de tinta del cilindro de huecograbado.

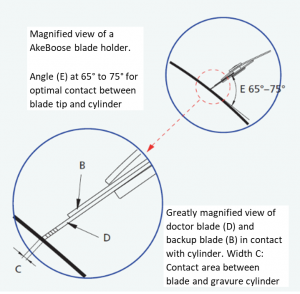

La eficacia y la precisión de las raclas son cruciales para la calidad final de la impresión. La mayoría de las prensas de huecograbado trabajan con raclas positivas, lo que significa que la raclas se colocan contra el cilindro de huecograbado en un ángulo agudo con la dirección de rotación. Se considera óptimo un ángulo de entre 65° y 75°.

Cómo funciona el concepto de porta-raclas

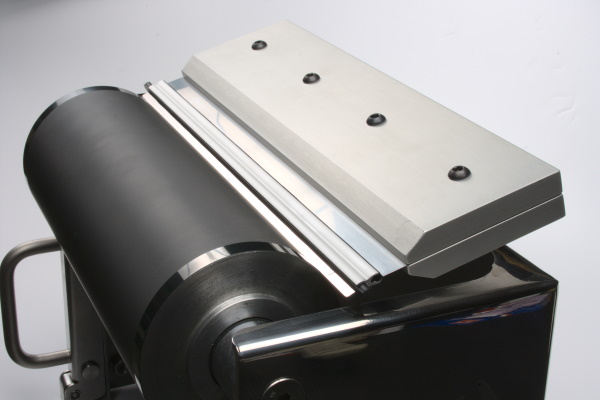

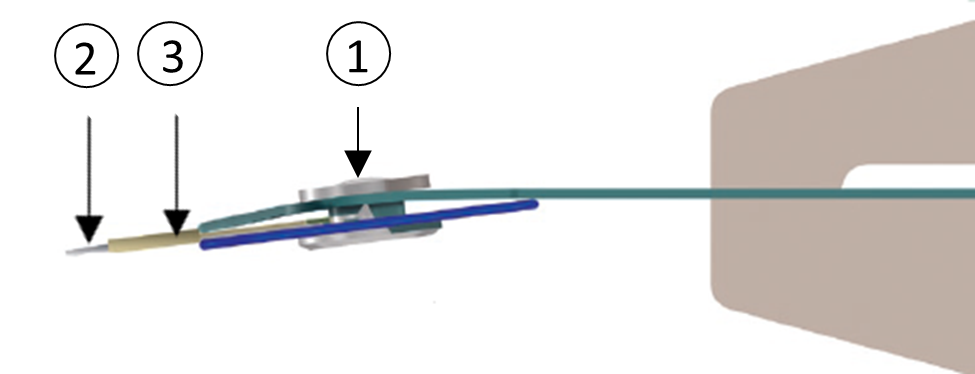

Aquí es donde entra en juego el concepto de porta-raclas. Este concepto se basa en la tecnología de lamellas, pero lleva el desarrollo un paso más allá al reducir el coste de las raclas y, al mismo tiempo, el tiempo de manipulación, lo que en última instancia supone un verdadero ahorro en los costes de explotación. El porta-raclas cuenta con tres componentes clave:

- El propio porta-raclas

- La racla de trabajo ("strip blade")

- La cuchilla de apoyo

¿Cómo funciona? El propio porta-raclas puede considerarse como un adaptador que se fija en lugar de la racla con lamella ancha "convencional". Para el rascado, sólo se utiliza una tira de acero estrecha de 10 mm de ancho con punta redonda. Se puede conseguir fácilmente la misma alta calidad de impresión, porque el grosor de la tira de raclas es el mismo que el de la punta de la lamella, normalmente entre 0,065 mm y 0,15 mm. Para adaptarse a diferentes tipos de tinta y expectativas de vida útil, las raclas están disponibles en diferentes tipos de acero, desde el simple acero al carbono hasta el sofisticado acero para herramientas con tratamiento superficial.

Precisión de rascado como una racla con lamella, pero con más flexibilidad

Para imitar la lamella y dar la estabilidad necesaria, la racla se apoya en una cuchilla de apoyo de sólo 8,0, 8,5 o 9,0 mm de ancho. Ambas raclas se fijan en el porta-raclas, que se instala permanentemente en el soporte de la máquina en lugar de las raclas de lamella anchas. No es necesario ajustar mecánicamente el soporte de la máquina en la prensa.

La anchura de la cuchilla de apoyo junto con las diferentes opciones de grosor de la racla de rascado permite al operario crear su propio diseño y calidad de la punta de la lamella. Se trata de una flexibilidad en el rascado que no se ha visto en ningún otro lugar del sector.

Al igual que las raclas con lamella anchas convencional, durante la impresión se utilizan unos 2 mm de la racla en el porta-raclas. Si se observa el coste de la racla por metro, es obvio que una racla de 10 mm es mucho más barata que una racla de lamella especialmente rectificada de 60 mm. Normalmente, los costes de las raclas pueden reducirse entre un 30 y un 60% cambiando a un sistema de soporte de raclas AkeBoose.

Reducción del tiempo de inactividad de la máquina gracias a la aceleración del proceso de cambio de raclas

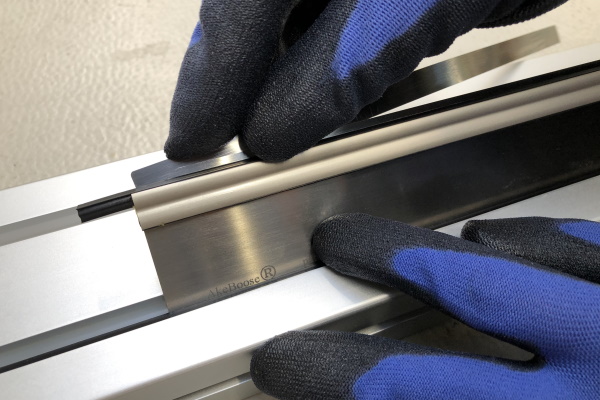

Los costes de explotación son muy difíciles de comparar, ya que hay muchas definiciones de los mismos. Sin embargo, una parte de los costes de explotación son los tiempos de inactividad de la prensa y las horas de trabajo necesarias para poner en marcha la prensa y cambiar las raclas. El exclusivo sistema de fijación de los soportes de raclas de AkeBoose permite al operario cambiar la banda de acero en segundos. Y lo mejor de todo: Puede hacerlo directamente en la prensa, sin necesidad de desinstalar el soporte de la máquina y llevarlo a un área de servicio especial. Esto ahorra mucho tiempo en el proceso de cambio de raclas y reduce considerablemente el tiempo de inactividad de la prensa.

La tecnología del soporte de raclas de AkeBoose es una pieza pequeña de una prensa de huecograbado, pero tiene un gran impacto beneficioso en la calidad y el coste de la impresión en huecograbado.

![]()

TEMAS RELACIONADOS

![]()

Porta-raclas para una impresión en huecograbado flexible y rentable

Rascado de alta precisión con costes operativos reducidos en la impresión en huecograbado. Más información

Raclas HiQ para un rascado de tinta de precisión

Raclas de acero sueco de alta calidad para todos los tipos de tinta y requisitos de impresión en huecograbado. Más información